Výzkum schématu konfigurace a řízení údržby částí pecí pro tepelné zpracování pro průmyslové aplikace

Rozumná konfigurace částí pece pro tepelné zpracování z hlediska přizpůsobení procesu

Slaďte materiálové vlastnosti doplňků podle typu tepelného zpracování

Existuje mnoho typů procesů tepelného zpracování, včetně kalení, popouštění, žíhání, normalizace, nauhličování, nitridace atd. Každý proces má jiné požadavky na teplotu pece, složení atmosféry, časovou regulaci atd. Proto různé typy procesů mají různé požadavky na teplotní odolnost, korozní odolnost a tepelnou stabilitu doplňkových materiálů.

Například při procesu nauhličování musí být příslušenství po dlouhou dobu ve vysoké teplotě a prostředí bohatém na uhlík a klíčová je schopnost odolat nauhličování; zatímco při vakuovém tepelném zpracování nebo nitridaci by měl mít materiál silnější odolnost proti oxidaci a rozměrovou stabilitu. V těchto scénářích se více používají slitiny s vysokým obsahem chromu a niklu, žáruvzdorné oceli řady Fe-Cr-Ni atd. a výběr materiálu by se měl co nejvíce přiblížit konkrétním podmínkám procesu.

Konstrukční návrh příslušenství by měl odpovídat rytmu tepelného zpracování a zatížení

U pecí pro tepelné zpracování patří mezi běžné příslušenství konzoly, závěsy, spodní desky pece, oběžná kola ventilátorů, radiační trubky, pláště, muflové nádrže atd. Toto konstrukční příslušenství musí nejen odolávat prostředí s vysokou teplotou, ale také opakovaně nést váhu obrobků, odolávat teplotní roztažnosti a teplotním rázům.

Například pro spodní desky pece s vysokofrekvenčním zakládáním a vykládáním by měly být použity materiály s dobrou odolností proti tepelné únavě a zesílenou konstrukcí; zatímco dopravníkové válečky používané v průběžných pecích musí brát v úvahu jak odolnost proti opotřebení, tak rozměrovou stabilitu. Teplosměnné komponenty, jako jsou sálavé trubice, musí navíc splňovat požadavky na rovnoměrnost vytápění a tepelnou účinnost a konstrukční tvar úzce souvisí s vedením proudění vzduchu. Rozumný návrh konstrukčních parametrů je základem pro prodloužení životnosti příslušenství a zachování konzistence tepelného zpracování.

Výhody technologie přesného lití a ztracené pěny při výrobě komplexního příslušenství

Části pece pro tepelné zpracování (části pece pro tepelné zpracování) jsou často vyráběny pomocí různých metod, jako je lití na vytavitelné odlévání, lití do ztracené pěny EPC a lití do pískových forem. Výběr způsobu odlévání by měl být přizpůsoben složitosti struktury příslušenství, velikosti šarže a požadavkům na výkon.

Investiční lití (přesné lití) je vhodné pro díly s jemnou strukturou a vysokými požadavky na povrchovou úpravu, jako jsou malé a složité konstrukční díly, jako jsou plynové trysky a ochranné trubky termočlánků. Jeho vysoká rozměrová přesnost pomáhá zlepšit efektivitu montáže a konzistenci procesu.

Odlévání ze ztracené pěny je vhodné pro výrobu příslušenství pro střední a velké pece se složitými strukturami a velkou tvarovou volností, jako jsou sálavé trubky, závěsy, součásti dveří pece atd. Tento proces snižuje konstrukční omezení plochy pro dělení formy, může vytvářet duté struktury nebo díly speciálního tvaru a přispívá k omezení postupů následného zpracování.

Odlévání do písku je vhodné pro velké příslušenství těles pece se silnými stěnami, jednoduchou konstrukcí a vysokými mechanickými požadavky, jako jsou základny a palety. Rozumnou volbou cesty procesu lze řídit deformaci a smršťování odlitku při splnění požadavků na pevnost.

Vliv podmínek prostředí na korozní odolnost příslušenství

Pece pro tepelné zpracování často pracují ve složitých pracovních podmínkách, jako je vysokoteplotní oxidace, vysokoteplotní uhlíkový potenciál, vlhké chlazení, atmosférické pece a další prostředí. Různá prostředí mají různý vliv na povrchovou korozi příslušenství.

Pro muflovou nádrž nebo topný plášť v atmosférické peci je prostředí, ve kterém se nachází, většinou uzavřeným stavem redukce nebo vysokého uhlíkového potenciálu a pro zlepšení odolnosti proti praskání a karbonizaci jsou vyžadovány slitinové materiály odolné proti nauhličování, jako jsou HK40, HT, HU a další slitiny s vysokým obsahem chrómu a niklu.

V místech s horkým a vlhkým nebo kyselým těkavým prostředím, jako jsou některé chemické žíhací pece a prostory nádrží na žíhací vodu, se doporučuje používat legované materiály s vysokým podílem křemíku, chrómu a hliníku, aby se zlepšila odolnost proti korozi a snížilo se riziko loupání a snížení výkonu způsobené chemickou korozí.

Analýza vlivu provozního cyklu a frekvence údržby na životnost příslušenství

Životnost částí pece pro tepelné zpracování není určena pouze materiály a procesy, ale souvisí také s rytmem provozu zařízení, frekvencí procesu a metodami údržby. Například:

* Kontinuálně běžící sálavé trubice: Dlouhodobý vysokoteplotní provoz je náchylný k creepové deformaci a rozložení teploty a stav roztažnosti materiálu je třeba pravidelně sledovat.

* Vysokofrekvenční nakládání a vykládání spodní desky pece: Časté tepelné šoky vedou k prasklinám z tepelné únavy a ke každodenní údržbě je třeba přidat propojení řízení chlazení a sledování trhlin.

* Oběžné kolo ventilátoru: Vlivem vysokorychlostního proudění vzduchu a tepelné zátěže je nutné pravidelně čistit oxidové usazeniny a uhlíkové usazeniny, aby se zabránilo poškození vibracemi způsobenými nerovnováhou.

Rozumné nastavení cyklů údržby a posouzení zbývající životnosti jsou efektivní strategie ke zlepšení cyklu ekonomického využití příslušenství.

Hodnota přizpůsobení a cesta technické synergie přizpůsobeného příslušenství

Ačkoli standardizované příslušenství může snížit náklady, někdy nemůže dosáhnout nejlepší rovnováhy mezi tepelnou účinností a životností pro konkrétní procesní cesty, speciální typy pecí nebo zakázkové obrobky. Přizpůsobené příslušenství má zjevné výhody přizpůsobení při optimalizaci konstrukce, přizpůsobení materiálu a přizpůsobení procesních cest.

Například konzolový systém konfigurovaný pro výrobu několika druhů malosériového tepelného zpracování může zlepšit účinnost upnutí prostřednictvím modulární kombinace a snížit odchylky tepelného zpracování způsobené nesouladem tvaru. Závěsy používané pro některé velké zvedací obrobky mohou také optimalizovat rozložení zvedacích uší a rozložení napětí pomocí strukturální analýzy konečných prvků, aby se zabránilo ohybové deformaci během provozu.

Dongmingguan Special Metal Manufacturing Co., Ltd. má v tomto ohledu silné možnosti přizpůsobení. Kombinací přesného lití, odstředivého lití a výrobních procesů EPC může realizovat směrový návrh a výrobu podle potřeb zákazníka a zlepšit přizpůsobivost procesu celkového přizpůsobení.

Vývojový trend a akumulace technologie lokalizace částí pecí pro tepelné zpracování

S rozvojem domácího tepelného zpracování, hutnictví a petrochemie roste poptávka po vysoce výkonném příslušenství pecí. Po poměrně dlouhou dobu v minulosti se některé špičkové díly spoléhaly na dovoz, ale nyní stále více společností, jako je Dongmingguan, postupně realizuje domácí náhradu prostřednictvím akumulace technologií a zlepšování výrobního procesu.

Zlepšení technické vyspělosti v přesnosti odlévání, kontrole slitiny, procesu tepelného zpracování a dalších souvislostech umožňuje místním výrobcům poskytovat stabilnější a přizpůsobivější produktová řešení. To také poskytuje silnou podporu pro celkovou kontrolu nákladů na údržbu a rychlou odezvu zařízení na tepelné zpracování.

Jak vybrat vhodný materiál dílů pece pro tepelné zpracování podle prostředí použití

Logika adaptace materiálu v prostředí s vysokou teplotou

Ve většině pecí pro tepelné zpracování musí části pece pro tepelné zpracování odolávat dlouhodobému nebo dokonce nepřetržitému vysokoteplotnímu provozu a teplota je často mezi 800 ℃ a 1200 ℃. V této době se pevnost při vysokých teplotách, odolnost proti tečení a tepelné roztažnosti materiálu stávají klíčovými ukazateli výběru materiálu.

*Použitelné materiály: žáruvzdorná ocel reprezentovaná slitinou Fe-Cr-Ni (jako řada HK40, HU, HT, HP), s dobrou odolností proti oxidaci při vysokých teplotách a stabilní organizační strukturou.

*Použité části: spodní deska pece, radiační trubice, muflová nádrž, závěs a další díly vystavené po dlouhou dobu vysokoteplotní zóně pece.

*Klíčové požadavky na výkon: stabilní koeficient tepelné roztažnosti, aby se zabránilo tepelným trhlinám, vysoká mez kluzu, aby se zabránilo strukturální deformaci, a odolnost proti tečení pro podporu dlouhodobého vysokoteplotního zatížení.

Požadavky na odolnost proti oxidaci v oxidační atmosféře

V zařízeních pro tepelné zpracování, jako jsou vzduchové pece s atmosférickým tlakem a odporové pece, kyslík a vysoká teplota společně vytvářejí oxidové usazeniny na kovovém povrchu. Opakovaná oxidace a odlupování způsobí změny konstrukčních rozměrů a dokonce způsobí praskliny součástí.

*Použitelné materiály: slitiny s vysokým obsahem chrómu (jako je obsah Cr nad 20 %), chrom může při vysoké teplotě rychle vytvořit ochrannou vrstvu Cr₂O3, čímž se sníží rychlost další oxidace.

*Použitelné části: plášťové trubky, pláště hořáků, přepážky ohně a další části vystavené vzdušné atmosféře v peci.

*Doporučení pro výběr materiálu: vyberte slitiny s obsahem chrómu ne méně než 25 % a mírným obsahem niklu, aby byly zohledněny antioxidační vlastnosti a vlastnosti tepelné pevnosti.

Odolnost proti nauhličování v atmosféře bohaté na uhlík nebo nauhličovací atmosféře

V nauhličovacích pecích a atmosférických pecích je atmosféra bohatá na zdroje uhlíku (jako CO, CH₄ atd.), které mohou snadno způsobit nauhličovací reakci na povrchu tepelně zpracovaných částí pece při vysokých teplotách, což má za následek tvorbu tvrdých a křehkých fází, které způsobují praskání, odlupování a další poškození.

*Použitelné materiály: slitinové materiály s vysokým obsahem hliníku nebo křemíku, jako je HP-MA (Modified Alloy), slitiny s vysokým obsahem křemíku atd. Hliník a křemík mohou vytvářet stabilní oxidy, které blokují pronikání atomů uhlíku.

*Použitelné díly: muflové nádrže, radiační trubice, tepelné štíty, oběžná kola ventilátorů a další díly, které jsou dlouhou dobu v nauhličovací atmosféře.

* Metoda ochrany: Kombinujte keramický povlak nebo proces kompozitního povlaku pro zlepšení odolnosti proti karbonizaci; vyhněte se ostrým rohům a nerovnoměrné tloušťce v návrhu, abyste snížili akumulaci tepelného napětí.

Odolnost proti korozi v atmosféře obsahující síru nebo v kyselém prostředí

Některé pece na tepelné zpracování používané v petrochemickém, tavicím a jiném průmyslu mohou ve své atmosféře obsahovat korozivní média, jako je SO₂, H2S nebo kyselý kondenzát spalin, což může snadno způsobit korozi pod napětím nebo mezikrystalovou korozi kovu.

*Použitelné materiály: slitiny na bázi niklu (jako je Inconel 600, 601, 625) nebo legované oceli obsahující molybden, které mají lepší stabilitu v sírovém prostředí.

*Použitelné části: výstupní vodicí trubky pražící pece, vzduchové kanály, trubky pro výměnu atmosféry a další části, které přicházejí do styku se sírou nebo kyselými plyny.

*Konstrukční návrhy: Vyhněte se vysokému obsahu železa nebo prvků nečistot v materiálu a zároveň zajistíte kvalitu povrchové úpravy materiálu a snížíte počáteční bod koroze.

Odolnost proti tepelné únavě v prostředí s častými tepelnými cykly

Periodický ohřev a chlazení je běžným provozním rytmem pecí pro tepelné zpracování, zejména v pecích s přerušovaným provozem, které zpracovávají obrobky v dávkách. Tento častý tepelný cyklus může způsobit tepelnou únavu, praskliny, strukturální deformace a dokonce lomy.

* Použitelné materiály: Slitiny na odlévání se silnou odolností proti tepelné únavě, jako je žáruvzdorná ocel řady HT a HP, zejména materiály s jemnou strukturou a malým počtem vad odlitku.

* Použitelné díly: Podpěry dveří pece, věšáky, sedla kol pece, držáky zvedacího systému a další díly, které jsou často vystaveny střídavému teplu a chladu.

* Strategie výběru materiálu: Kromě samotného materiálu je nesmírně důležitá také kvalita procesu odlévání. Například použití procesu vytavitelného lití nebo lití do ztracené pěny může snížit vady, jako jsou pískové otvory, póry, smršťovací otvory atd., což pomáhá zlepšit únavovou životnost součástí.

Dvojité přizpůsobení mechanickému a tepelnému šoku v prostředí s vysokou rychlostí proudění vzduchu

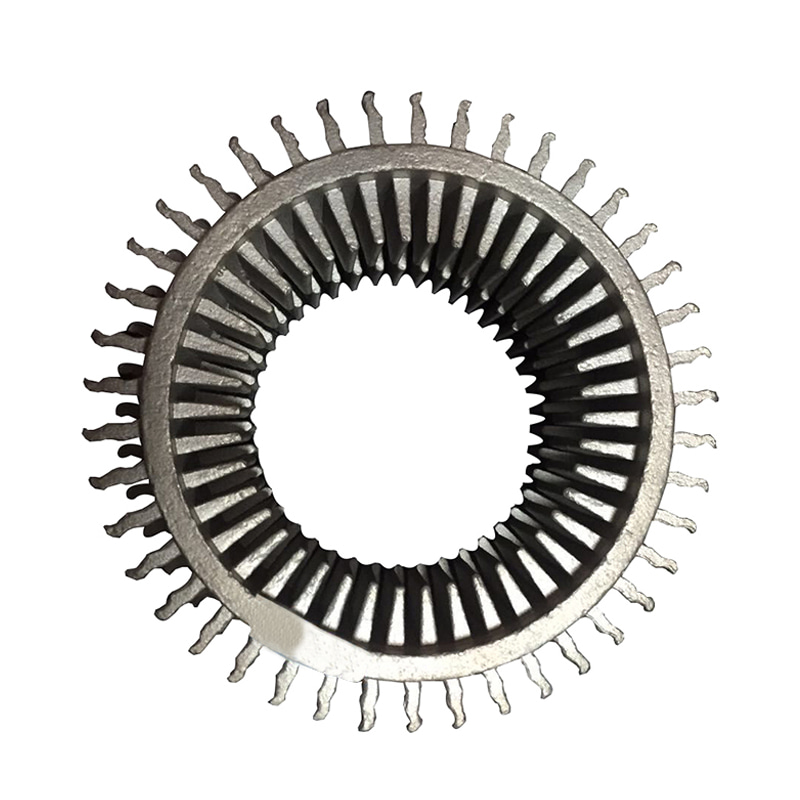

Kromě vysoké teplotní odolnosti musí součásti ventilátorového systému pece tepelného zpracování odolávat také kombinovaným účinkům vysokorychlostní rotace, nárazu proudění vzduchu a náhlým změnám teploty.

* Použitelné materiály: Vysoce pevné chromniklové slitiny nebo nikl-chrom-molybdenové materiály, které si zachovávají vysokou mechanickou pevnost a odolnost proti korozi při vysokých teplotách.

* Použitelné části: oběžná kola oběhového ventilátoru, vodicí kryty, připojení vzduchového potrubí atd.

*Návrhy na vyztužení: Spolupracujte s návrhem mechanické dynamické rovnováhy, posilujte řízení hustoty odlitku a nezbytné následné tepelné zpracování (jako je úprava roztokem) pro stabilizaci mikrostruktury a zlepšení tolerance tepelného šoku.

Úvahy o výběru materiálu při kontaktu s chladicím médiem

Některé části pece pro tepelné zpracování musí být pravidelně v kontaktu s chladicí vodou, olejem nebo plynem, jako jsou válečky pece, chladicí trubky a další části. Drastické změny teplot urychlí akumulaci tepelného napětí. Nečistoty v chladícím médiu zároveň budou korodovat i povrch materiálu.

*Použitelné materiály: Austenitická nerezová ocel, jako je 304, 316L nebo ocel s vysokým obsahem chrom-molybdenu, která má dobrou odolnost proti praskání a korozi v určitém teplotním rozsahu.

*Aplikované díly: vstupní zásobník chladicí komory, části přenosového mechanismu po tepelném zpracování, vodicí konstrukce v chladicím zařízení s nuceným oběhem vzduchu atd.

*Další návrhy: Technologie povrchové úpravy odolné proti opotřebení (jako je povrchový nástřik, kalení) lze kombinovat, aby se zpomalila rychlost opotřebení a zlepšila se celková životnost.

Strategie výběru materiálu kombinovaná s charakteristikami procesu odlévání

Kromě environmentálních faktorů je důležitým faktorem ovlivňujícím výběr materiálu také proces výroby dílů pece pro tepelné zpracování. Například odstředivé lití je vhodné pro vysokopevnostní silnostěnné díly, zatímco investiční lití je vhodné pro malé díly se složitými detaily. Odpovídající materiály a procesy mohou zlepšit kvalitu a spolehlivost odlitků.

* Investiční lití: Vhodné pro malé díly se složitými detaily, jako jsou trysky a pláště, a použitelné materiály zahrnují tepelně odolnou nerezovou ocel (jako je CF8M).

* Odlévání ztracené pěny EPC: Vhodné pro středně velké a velké složité konstrukční díly, jako jsou ventilátory a radiační trubice, vhodné pro slitiny s vysokým obsahem chrom-niklu.

* Odlévání do písku: Používá se pro těžké díly nebo jednoduché konstrukční díly, jako jsou spodní desky a závěsy pece, často se používají slitiny řady HT nebo HP.

Při výběru materiálů by se měly brát v úvahu nejen požadavky na životní prostředí, ale také by se měla zvážit adaptabilita procesu, aby se snížila míra vad ve výrobním procesu.

Synergie komplexního párování a schopností místních služeb

Při výběru materiálů pro součásti pece pro tepelné zpracování, pokud lze zkombinovat schopnosti procesu odlévání a poprodejní servisní zkušenosti místních dodavatelů, povede to k dosažení dlouhodobého souladu mezi materiály a aplikačním prostředím.

Například společnost Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. má různé možnosti odlévání, jako je lití na vytavitelný materiál, lití do ztracené pěny EPC a lití do písku z pryskyřice, a může přizpůsobit složení materiálů a konstrukční návrhy na základě environmentálních charakteristik zákazníka. Tento integrovaný model materiálů, designu, odlévání a služeb pomáhá zkrátit adaptační cyklus a zlepšit efektivitu využití.

|  |

Analýza vlivu částí pecí pro tepelné zpracování na životnost zařízení a provozní účinnost

Přímý vliv vlastností materiálu součásti na životnost

Komponenty pece pro tepelné zpracování jsou většinou v prostředí s vysokou teplotou a fyzikální, chemické a mechanické vlastnosti různých materiálů určují jejich životnost a způsob poruchy.

* Pevnost materiálu a vysoká teplotní stabilita: Pokud má vybraný materiál vysokou rychlost tečení nebo špatný výkon při tepelné únavě při vysoké teplotě, lze jej snadno deformovat a prasknout v krátké době, což způsobí selhání součásti, což ovlivňuje rovnoměrnost teploty v peci a kvalitu zpracování obrobku.

*Odolnost proti korozi a odolnost proti oxidaci: Pokud je v peci oxidační nebo uhlík-dusík propustná atmosféra, odolnost materiálu vůči chemické korozi přímo souvisí s povrchovou stabilitou a životností součásti. Korozní jevy jako karbonizace, oxidace a sulfidace urychlí stárnutí materiálu.

Vhodné zlepšení konstrukce slitiny, jako je přidání prvků, jako je hliník, chrom, nikl a molybden, ke zlepšení odolnosti kovu proti korozi a tepelné deformaci pomůže prodloužit životnost součásti.

Synergický efekt konstrukce příslušenství na provozní efektivitu

Zda je konstrukční návrh částí pece pro tepelné zpracování přiměřený, určuje výkon více systémů, jako je distribuce tepla, dráha proudění vzduchu a stav zatížení v peci.

*Účinnost vedení tepla a cirkulace atmosféry: Pokud jsou například muflová nádrž, radiační trubice, tepelný štít a další konstrukce přiměřeně navrženy, mohou přenášet teplo rovnoměrně, zabránit místnímu přehřívání, zlepšit tepelnou účinnost a snížit spotřebu paliva nebo elektřiny.

*Struktura pece, podnosu a závěsu: Měly by mít dostatečnou pevnost a nízkou hmotnost, aby se snížila tepelná setrvačnost, zvýšila rychlost ohřevu a zkrátila se doba chlazení, čímž se zlepší celý cyklus tepelného zpracování.

Pokud jsou v návrhu přijaty modulární nápady nebo částečně vyměnitelné struktury, může to také zlepšit pohodlí údržby a kontinuitu provozu.

Vliv úrovně výrobního procesu na stabilitu výkonu

Výrobní proces dílů pece pro tepelné zpracování, jako je odlévání, tepelné zpracování a svařování, je klíčovým krokem k určení skutečného provozního výkonu pece.

*Vady odlitku ovlivňují strukturální integritu: Defekty odlévání, jako jsou póry, smrštění, vměstky strusky a praskliny, se mohou během používání stát body koncentrace napětí, což způsobí předčasné prasknutí dílů při vysoké teplotě nebo zatížení.

*Stav tepelného zpracování ovlivňuje organizační vlastnosti: Nesprávný proces tepelného zpracování může způsobit hrubá zrna a křehkou organizaci materiálů, což snižuje jejich odolnost vůči teplotním šokům.

Výběr vhodných výrobních procesů (jako je vytavitelné lití, lití do pískového lití, odstředivé lití atd.) a posílení kontroly kvality jsou základem pro zajištění spolehlivosti provozu součástí.

Vliv obtížnosti údržby komponent na kontinuitu výroby

V provozech tepelného zpracování frekvence údržby a pohodlí při výměně komponent přímo ovlivňují stabilitu provozu zařízení a kontinuitu výrobních linek.

* Křehkost součástí ovlivňuje frekvenci údržby: Pokud je konstrukce příslušenství nepřiměřená nebo výběr materiálu nevhodný, může docházet k časté údržbě nebo dokonce k odstavení celé pece, což má vliv na efektivitu výroby vsázky.

* Konstrukce vyměnitelné konstrukce: Použití zásuvné nebo kombinované konstrukce zkracuje cyklus výměny některých zranitelných částí a provoz je pohodlnější, což může snížit náklady na údržbu a dobu ručního zásahu celé pece.

Prodloužení cyklu údržby komponent a snížení rizika nouzového vypnutí přispívá ke zlepšení celkové rychlosti spouštění zařízení.

Nepřímý vliv tepelné účinnosti a spotřeby energie

Charakteristiky tepelné vodivosti a tepelné setrvačnosti některých části pecí pro tepelné zpracování ovlivní tepelnou účinnost a spotřebu energie tělesa pece.

*Těžké díly se zahřívají pomalu: Pokud jsou spodní deska, držák izolační vrstvy atd. příliš tlusté, prodlouží se doba ohřevu pece a dojde k plýtvání energií.

*Díly s vysokou tepelnou vodivostí optimalizují cestu přenosu tepla: Například tepelná vodivost materiálů komponent, jako jsou radiační trubky a vzduchové kanály, je vysoká a konstrukce tepelné vodivosti je rozumná, což pomáhá zlepšit účinnost využití tepla.

Prostřednictvím optimalizace materiálu, snížení konstrukční hmotnosti a povrchové úpravy lze zlepšit rychlost tepelné odezvy pece bez obětování pevnosti, čímž se sníží spotřeba energie.

Vliv odolnosti proti tepelné deformaci na konstrukční stabilitu zařízení

Po dlouhodobém vysokoteplotním provozu se těleso pece může deformovat, ohýbat, posunout atd., čímž se naruší celistvost konstrukce a způsobí abnormální provoz.

*Kontrola deformace spodní desky pece a rámu pece: Pokud se tyto díly deformují v důsledku nerovnoměrné tepelné roztažnosti, ovlivní to rovinnost a bezpečnost zatížení obrobku.

*Nosná stabilita popruhu a palety: Silná tepelná deformace způsobí pád nebo kolizi obrobku, což zvyšuje bezpečnostní rizika a ztráty na zařízení.

Výběr kombinace materiálů s nízkou mírou tepelné roztažnosti a silnou strukturální tuhostí a vytvoření rozumného návrhu podpory může účinně oddálit výskyt nestability zařízení.

Únavové selhání za podmínek tepelného cyklu

Po stovkách teplotních cyklů jsou části pece pro tepelné zpracování náchylné k prasklinám nebo dokonce lomům z tepelné únavy, které se stávají hlavní příčinou neplánovaných odstávek zařízení.

*Řetězové reakce způsobené zlomeninami součástí: jako je prasknutí konzoly, nevyváženost oběžného kola ventilátoru, prasknutí trubice záření atd., které nejen ovlivňují stabilitu regulace teploty, ale mohou také ohrozit kvalitu obrobků a osobní bezpečnost.

*Strategie návrhu proti únavě: V částech, kde se často mění tepelné namáhání, by měly být vybrány materiály se silnou odolností proti tepelné únavě a dílům s koncentrací napětí, jako jsou ostré rohy a mutace, by se mělo co nejvíce zabránit.

Posílení hodnocení únavové životnosti součástí je účinným prostředkem k prodloužení cyklu generální opravy zařízení a zlepšení spolehlivosti systému.

Vliv přizpůsobení pecní atmosféry a materiálové kompatibility

Pro různé typy atmosfér pece pro tepelné zpracování (jako je ochranný plyn, nauhličovací plyn, plyn rozkladu čpavku atd.) musí mít výběr materiálu částí pece pro tepelné zpracování dobrou přizpůsobivost atmosféře.

*Selhání materiálu způsobené nesouladem atmosféry: Nevhodně zvolené materiály mohou selhat v důsledku karbonizace, denickelizace, oxidace a dokonce kontaminovat tepelně zpracované obrobky.

*Význam spojovacích materiálů a procesů: Například slitiny niklu bohaté na chrom jsou vhodné pro oxidační atmosféru a slitiny křemíku a hliníku jsou vhodné pro prostředí pecí s vysokým uhlíkovým potenciálem.

Návrh materiálu a procesu musí vzít v úvahu požadavky na přizpůsobení atmosféry ze zdroje, aby byla zajištěna stabilita procesu a konzistentnost produktu.

Vliv rovnováhy nákladů a životnosti na návratnost investice do zařízení

Při výběru příslušenství zařízení může pouze zvážení počátečních pořizovacích nákladů vést k časté výměně a vysokým nákladům na údržbu, což z dlouhodobého hlediska nepřispívá ke kontrole provozních nákladů.

* Nákladově efektivní strategie: Výběr materiálů střední až vyšší třídy a vyzrálých procesů odlévání v rozumném cenovém rozpětí může často dosáhnout delší životnosti a nižší roční frekvence výměny.

* Úvahy o řízení celého životního cyklu: Počínaje celým procesem návrhu-výroby-provozu-údržby by měl být vytvořen model životního cyklu součásti, aby se maximalizovala hodnota investice do zařízení.

Ve velkých výrobních linkách tepelného zpracování pomůže optimalizace poměru návratnosti investice životnosti a výkonu součástí pece pro tepelné zpracování zlepšit celkovou provozní efektivitu.

Diskuse o různých požadavcích různých průmyslových odvětví na výkon částí pecí pro tepelné zpracování

Hutní průmysl: hlavními požadavky jsou odolnost proti vysokým teplotám a odolnost proti korozi

Zařízení pro tepelné zpracování v metalurgickém průmyslu se používá především pro žíhání, normalizaci a kalení materiálů, jako je ocel, slitinové ingoty a výkovky. Prostředí tepelného zpracování má vysokou teplotu, dlouhou dobu a složitá média.

*Požadavky na materiál: Musí mít pevnost při vysoké teplotě a odolnost proti tečení a často se používá slitina chrom-niklu, austenitická nerezová ocel a další materiály.

*Korozní prostředí: Některá tělesa pecí používají atmosféry obsahující síru nebo chlór, což vyžaduje, aby příslušenství mělo silnou odolnost proti korozi, aby se zabránilo oxidačnímu odlupování a praskání povrchu.

*Konstrukční zaměření: Zaměření na strukturální pevnost a kontrolu deformace pecí, muflových nádrží, radiačních trubek a nosných držáků pro zajištění rovnoměrného ohřevu obrobků v peci.

Průmysl má velká očekávání na životnost a intervaly údržby příslušenství a obvykle preferuje velké vysokoteplotní komponenty odlévané odstředivým litím nebo litím do písku.

Automobilový průmysl: Požadavky na rozměrovou přesnost a tepelnou stejnoměrnost jsou důležité

Tepelné zpracování v automobilovém průmyslu se většinou používá pro povrchové zpevnění a organizační optimalizaci mechanických dílů, jako jsou ozubená kola, hřídele, ojnice, klikové hřídele atd. Výrobní dávka je velká, nároky na tep a konzistenci produktu jsou vysoké.

* Zaměření na tepelnou účinnost: Příslušenství musí pomoci zlepšit účinnost výměny tepla v peci, zkrátit dobu ohřevu a izolace a zlepšit celkový tep.

* Lehká konstrukce: Běžně používané palety, věšáky, rámy a další komponenty by měly zohledňovat pevnost i lehkost, snižovat tepelnou setrvačnost a usnadňovat automatizované nakládání a recyklaci.

* Adaptabilita atmosféry: Procesy tepelného zpracování, jako je nauhličování a karbonitridace, musí být provozovány v řízené atmosféře, což vyžaduje, aby součásti měly silnou adaptabilitu na atmosféru a nebyly náchylné k deformaci nauhličovací vrstvy.

Automobilový průmysl obvykle preferuje modulární a vysoce standardizované konfigurace součástí, aby vyhovovaly potřebám provozu montážní linky a rychlé výměny.

Petrochemický průmysl: Klíčem je odolnost proti chemické erozi a teplotním výkyvům

Petrochemický průmysl široce používá pece pro tepelné zpracování ve vysokoteplotních procesních spojeních, jako je katalýza, krakování a regenerace. Pracovní podmínky jsou složité a atmosféra je proměnlivá, což představuje zvláštní výzvu pro tepelné zpracování částí pece.

* Složité korozní prostředí: Pece jsou často doprovázeny korozivními látkami, jako je sirovodík, chlór a vodní pára. Komponenty musí mít silnou odolnost proti korozi a odolnost proti kovovému prášku.

* Časté tepelné cykly: Při nepřetržitém a přerušovaném provozu se často střídá vysoká teplota a chlazení, což vyžaduje, aby součásti měly silnou odolnost vůči tepelné únavě a teplotním šokům.

* Výběr materiálu: Pro zlepšení strukturální stability a prodloužení životního cyklu použijte vysoce legovanou žáruvzdornou ocel (jako je HK40, HP Nb modifikovaná řada).

Taková odvětví věnují větší pozornost stabilitě materiálového složení a konzistentnosti životnosti příslušenství, aby se snížily neplánované prostoje.

Letecký průmysl: Přesnost ovládání a čistota materiálu jsou zásadní

Tepelné zpracování v oblasti letectví a kosmonautiky se většinou zaměřuje na vysoce pevné titanové slitiny, slitiny na bázi niklu a další materiály. Řízení procesu je přesné a technické ukazatele zařízení a příslušenství jsou přísné.

* Konzistence regulace teploty: Části pece pro tepelné zpracování musí zajistit rovnoměrné rozložení tepelných polí v různých oblastech pece, aby se zabránilo odchylkám ve výkonu materiálu v důsledku nerovnoměrného lokálního ohřevu.

* Kontrola znečištění: Některé procesy se provádějí ve vakuu nebo v inertní atmosféře s vysokou čistotou a jsou stanoveny přísné normy pro rychlost odplyňování, obsah kyslíku a kontrolu zbytkových prvků na povrchu příslušenství.

* Kontrola deformace: Podnosy a závěsy si musí po dlouhou dobu udržovat geometrickou stabilitu, aby bylo zajištěno, že si obrobek zachová tvar a přesnost polohy během tepelného zpracování.

Letecký průmysl preferuje vysoce přesné přizpůsobení, vakuovou kompatibilitu a dlouhodobou stabilitu řešení vývoje příslušenství.

Průmysl hardwarových nástrojů: jak dávkový, tak ekonomický

Hardwarový průmysl zahrnuje velké množství různých typů nástrojů, forem, spojovacího materiálu atd. a požadavky na tepelné zpracování jsou poměrně standardizované, ale důraz je kladen na hospodárnost a snadnost obsluhy.

* Strukturální standardizace: Návrh příslušenství je často založen na univerzálních závěsech, síťových pásech a válečcích, aby se zlepšila účinnost plnění pece.

* Kontrola nákladů na údržbu: Cyklus tepelného zpracování je krátký a zařízení je často provozováno, což vyžaduje, aby příslušenství mělo vlastnosti rychlé výměny a nízkonákladové údržby.

* Požadavky na odolnost proti opotřebení: Nosné části obrobku (jako jsou síťové pásy a podnosy) musí mít odolnost proti opotřebení a nárazu, aby se přizpůsobily častému nakládání a vykládání.

Průmysl často kombinuje skutečné výrobní linky pro zjednodušený design, aby našel rovnováhu mezi výkonem a náklady.

Energetika a energetický průmysl: současný důraz na nosnost a spolehlivost

V oblasti jaderné energetiky, tepelné energetiky, větrné energie atd. se části pecí pro tepelné zpracování často používají pro předehřívání a temperování velkých konstrukčních dílů a vysoce namáhaných dílů.

*Podpěra velkých obrobků: Příslušenství musí mít vysokou nosnost a strukturální stabilitu, aby se vyrovnalo s vysokoteplotním zpracováním velkých přírub, rotorů a hřídelů.

*Dlouhodobě stabilní provoz: Většina cyklů tepelného zpracování je dlouhá a změny teploty jsou pomalé, ale na dlouhodobou stabilitu jsou kladeny vyšší požadavky.

*Bezpečnost a standardizace: Taková průmyslová odvětví musí splňovat vyšší bezpečnostní faktory a standardní specifikace, jako je ISO nebo specifické požadavky jaderného průmyslu.

Konstrukce součástí většinou využívá silnostěnné odlitky z vysoce pevných slitin a zlepšuje celkovou stabilitu pomocí odstředivého lití, integrálního lití atd.

Průmysl železniční dopravy: Rovnováha mezi únavou a tepelným zpracováním

Oblast železniční dopravy zahrnuje vysokofrekvenční tepelné zpracování součástí, jako jsou kola, rozchodové díly a brzdové systémy, což klade vysoké požadavky na přesnost kontroly kvality tepelného zpracování.

*Požadavky na symetrické vytápění: Obrobky jsou většinou osově symetrické konstrukce a části pece pro tepelné zpracování by měly být schopny spolupracovat s rotačním nebo přepážkovým topným systémem, aby byla zajištěna symetrie.

* Kontrola únavové životnosti: Díly pro dlouhodobé služby potřebují zlepšit únavovou pevnost pomocí tepelného zpracování a struktura příslušenství musí být stabilní a nesmí se snadno deformovat, aby se zabránilo nepříznivému namáhání během procesu zpracování.

* Potlačení opotřebení nástroje: Komponenty, jako jsou kladkostroje a otočné stoly, musí mít dobrou odolnost proti opotřebení a odolnost proti únavě při používání s vysokým cyklem.

Odvětví železniční dopravy je zvláště citlivé na reprodukovatelnost procesů a stabilitu kvality a často zavádí digitální simulaci a simulaci tepelného pole k ověření výkonu příslušenství.

|  |

Tepelně odolný, odolný proti opotřebení a korozi: nápady na výběr materiálu pro tepelné zpracování částí pece

Tepelná odolnost: základní výchozí bod pro výběr materiálu

První věc, které čelí části pece pro tepelné zpracování, jsou nepřetržité vysoké teploty nebo periodické vysoké a nízké teplotní změny. Dobrá tepelná odolnost je jednou ze základních vlastností.

* Pevnost při vysoké teplotě: Díly si stále potřebují zachovat určitou strukturální pevnost za podmínek vysoké teploty, aby se zabránilo deformaci, kolapsu nebo tečení. Běžně se používají slitiny s vysokým obsahem niklu a chromu, jako jsou žáruvzdorné oceli řady HK, HT a HP.

*Oxidační odolnost: Oxidace při vysokých teplotách způsobuje odlupování povrchu, odlupování a dokonce i strukturální poškození. Materiál musí mít povrchovou hustotu a stabilitu filmu odolného proti oxidaci, jako je austenitická nerezová ocel s vysokým obsahem Cr.

*Schopnost tepelné únavy: Opakované zahřívání a ochlazování způsobuje, že se materiál roztahuje a smršťuje, vytváří trhliny nebo praskliny. Musí být vybrány materiály s dobrým koeficientem tepelné roztažnosti a stabilní strukturou zrna.

Při výběru materiálů by mělo být také provedeno cílené přizpůsobení v kombinaci s typem pece (plynová, vakuová, solná lázeň atd.) a procesní teplotou (700~1200°C).

Odolnost proti opotřebení: důležitý ukazatel dynamických konstrukčních dílů

Některé části pece pro tepelné zpracování budou během provozu vystaveny mechanismům opotřebení, jako je tření, náraz a válcování, zejména během nepřetržitého nakládání, přepravy nebo překlápění.

*Typické části: jako jsou podnosy, koše na materiál, dopravníkové kolejnice, válečky, závěsná zařízení atd. jsou náchylné k mechanickému opotřebení a poškození nárazem.

*Materiálová protiopatření: Oceli s vysokou tvrdostí se slitinovými prvky jako Mo, V a Nb se často používají ke zlepšení odolnosti proti opotřebení; nebo se na povrchu provádějí povrchové úpravy, tepelné nástřiky, nauhličování atd. pro zvýšení tvrdosti povrchu.

* Forma opotřebení: včetně adhezivního opotřebení, oxidačního opotřebení a opotřebení částic. Materiál musí mít dobrou odolnost proti trhlinám a schopnost zotavení po deformaci, aby se zabránilo únavovému odlupování.

Návrh odolnosti proti opotřebení by měl také vzít v úvahu strukturální pevnost příslušenství, aby se zabránilo celkovému zkřehnutí při zvýšení tvrdosti.

Odolnost proti korozi: Klíčová linie obrany v prostředí atmosféry

V pecích na tepelné zpracování se často používají specifické atmosféry, jako jsou řízené atmosféry, plyn rozkladu čpavku, dusičnany, směsné plyny uhlík-dusík atd. Tato prostředí vytvářejí komplexní korozní účinky na příslušenství.

*Vliv typu atmosféry: Nauhličovací atmosféry s vyšším uhlíkovým potenciálem jsou náchylné ke korozi uhlíku; chlórové nebo sulfidové atmosféry jsou náchylné k důlkové korozi, napěťové korozi a mezikrystalové korozi.

*Strategie odezvy materiálu: Mezi běžně používané materiály odolné proti korozi patří slitiny s vysokým obsahem Cr/Ni (jako IN-800, IN-600), duplexní nerezová ocel a korozivzdorná litina obsahující Si.

*Přizpůsobení procesu: Vyhněte se například použití běžné nerezové oceli v prostředí pro nauhličování, protože difúze uhlíku při vysokých teplotách může způsobit strukturální křehnutí.

Stabilita korozivzdorných materiálů závisí na struktuře jejich povrchového filmu a složení slitiny. Před výběrem materiálu by mělo být vyhodnoceno specifické médium tepelného ošetření a jeho těkavé produkty.

Vyvážená konfigurace materiálu za komplexních pracovních podmínek

Při skutečném použití nejsou součásti pece pro tepelné zpracování vystaveny pouze jedinému účinku, ale obvykle podléhají korozi, opotřebení a zátěžovému tlaku při vysokých teplotách.

*Prostředí s vysokou teplotou koroze: Například když jsou muflové nádrže a radiační trubice provozovány v peci s uzavřenou atmosférou, materiály musí brát v úvahu jak vysokoteplotní oxidaci, tak korozi nauhličování. Spolehlivější je zvolit řadu HK40 nebo HP Modified.

*Prostředí s vysokou teplotou opotřebení: Například řetězové kolejnice pecí s řetězovým dopravníkem jsou vystaveny mechanickému opotřebení a jsou vystaveny vysokým teplotám. Často se používá vysokotvrdá austenitická ocel nebo povrchová úprava kalením.

*Podmínky občasného používání: Když se zařízení často spouští a zastavuje, musí součásti odolávat silné tepelné roztažnosti a smršťování a střídání tepla a chladu. Měly by být vybrány slitinové materiály s malým koeficientem tepelné roztažnosti a silnou tepelnou stabilitou.

Při navrhování je třeba vzít v úvahu kombinované materiálové schéma. Použitím vysoce výkonných slitin pro základní součásti a cenově výhodnějších materiálů pro nekritické součásti lze dosáhnout komplexní kontroly nákladů.

Společné kategorie materiálů a typické aplikace

Podle různých průmyslových odvětví a pracovních podmínek jsou běžně používané typy materiálů pro tepelné zpracování částí pece následující:

* Odlévaná žáruvzdorná ocel (řada HK, HT, HP): vhodná pro vysokoteplotní tělesa pecí, sálavé trubky, podnosy, muflové nádrže atd., s vyváženým komplexním výkonem.

* Slitiny s vysokým obsahem chrom-niklu (jako IN-800H, řada 600): vhodné pro vakuové pece nebo karburizační prostředí, se silnou odolností proti oxidaci a korozi.

* Austenitická nerezová ocel (310S, 304H atd.): široce používaná v pecích s regulovanou teplotou, závěsech atd., s ohledem na pevnost a tvarovatelnost.

* Keramika a kompozitní materiály: používají se v případech s vysokou izolací a vysokou tepelnou odolností (jako jsou vysokoteplotní elektrické pece, zařízení pro indukční ohřev).

Různé materiály by měly být použity v rozumných kombinacích podle místa použití, konstrukčního namáhání a provozní frekvence, aby se snížila poruchovost a četnost údržby.

Vliv procesu tváření na vlastnosti materiálu

Výrobní proces částí pece pro tepelné zpracování ovlivní její materiálový výkon a výrobní metoda by měla být přizpůsobena účelu:

* Odstředivé lití: vhodné pro radiační trubky a válcové díly, s hustou strukturou, vysokou pevností a dobrou odolností proti tepelnému praskání.

* Přesné lití (investiční lití/EPC): vhodné pro malé díly se složitou strukturou, vysokou rozměrovou přesností a širokým rozsahem výběru materiálů.

* Odlévání pryskyřice do písku: vhodné pro velké konstrukční díly speciálního tvaru, lze jej použít k přizpůsobení muflových nádrží, dveří pece, konstrukčních konzol a dalších dílů.

Kromě toho lze stabilitu struktury slitiny a odolnost proti oxidaci dále zlepšit následným tepelným zpracováním (jako je ošetření tuhým roztokem a stárnutím).

Rovnováha mezi náklady a servisním cyklem při výběru materiálu

Za předpokladu splnění základního výkonu by měl výběr materiálu také zohledňovat náklady životního cyklu a hospodárnost nákupu a údržby:

* Rovnováha mezi počáteční investicí a cyklem výměny: Přestože jsou materiály ze slitiny nejvyšší třídy dražší, mají delší životnost, což může snížit frekvenci výměny a náklady na pracovní sílu.

*Pohodlí při údržbě: Některé díly mohou být navrženy s odnímatelnými konstrukcemi a konvenční nerezovou ocelí pro usnadnění částečné výměny a opravy svařováním v budoucnu.

*Vícevrstvé kompozitní řešení: V klíčových částech se používá vrstva odolná proti korozi nebo obkladová vrstva a substrát je vyroben z cenově výhodnějších materiálů s ohledem na výkon i hospodárnost.

Výrobci a uživatelé by měli komplexně vyhodnotit strategie výběru materiálu na základě skutečných podmínek použití, rozpočtových omezení a zdrojů údržby.

Systematický a perspektivní výběr materiálu

Výběr materiálu částí pece pro tepelné zpracování je systematický projekt, který vyžaduje komplexní zvážení faktorů, jako je teplota tepelného zpracování, provozní frekvence, typ obrobku a prostředí atmosféry. Prostřednictvím rozumné konfigurace materiálu a výběru výrobního procesu lze efektivně prodloužit životnost příslušenství, snížit prostoje při údržbě a zlepšit provozní stabilitu zařízení.

S nepřetržitým vývojem nových vysokoteplotních slitin a kompozitních funkčních materiálů, stejně jako s rozšířeným používáním technologií numerické simulace a analýzy tepelného pole, se výběr materiálů pro části pecí pro tepelné zpracování postupně vyvíjí směrem k inteligenci a přizpůsobení. Výběr materiálu již není jediným měřítkem, ale měl by se stát důležitým článkem v koordinované optimalizaci technologie zařízení, výrobního rytmu a provozních nákladů. Existují-li specifické typy zařízení (jako je síťová pásová pec, jámová pec, kroková pec) nebo požadavky na materiál (jako je ocel s vysokým obsahem dusíku, slitiny vzácných zemin), které je třeba probrat do hloubky, lze také provést další cílenou expanzi.

Klíč ke zlepšení stability zařízení: rozumný výběr a údržba částí pece pro tepelné zpracování

Výzvy funkčního umístění a použití částí pecí pro tepelné zpracování

Části pece pro tepelné zpracování obvykle zahrnují podnosy, závěsy, mufle, sálavé trubky, koše, kolejnice, dvířka pece atd. Tyto části pracují dlouhou dobu ve vysokoteplotních atmosférách a nejenže jsou vystaveny vlivu teploty, zatížení a změn tepelného cyklu, ale také čelí mnoha výzvám, jako je koroze, opotřebení a deformace.

* Akumulace napětí v prostředí s vysokou teplotou: Při provozu ve vysokoteplotní zóně 900°C~1200°C musí mít materiály komponent dobrou odolnost proti tepelnému tečení a strukturální stabilitu.

* Prominentní problémy s atmosférickou korozí: Řízená atmosféra v peci, plyn rozkladu čpavku, nitridový plyn nebo dusičnanová lázeň způsobí korozi uhlíku, sirnou korozi nebo korozi pod napětím na povrchu příslušenství.

* Riziko tepelné únavy a deformace: Zařízení pro tepelné zpracování se během procesu spouštění a vypínání často roztahuje a smršťuje, což urychluje únavu kovové konstrukce a snižuje životnost konstrukce.

* Rušení procesu: Jakmile příslušenství selže nebo se deformuje, bude to přímo ovlivňovat umístění obrobku, přenosový rytmus a cirkulaci atmosféry, což způsobí kolísání procesu.

Je vidět, že stabilita částí pece pro tepelné zpracování není pouze problémem mechanické konstrukce, ale také přímo souvisí s bezpečností procesu a výrobním rytmem.

Výběr materiálu: základní záruka stability zařízení

Výběr materiálu je prvním krokem pro stabilní provoz dílů pece pro tepelné zpracování. Různé typy pecí a procesní podmínky mají různé požadavky na vlastnosti materiálu.

*Série žáruvzdorné oceli: jako je řada HK40, HP-Nb a HT, které se často používají pro podnosy, závěsy a díly kolejnic s vysokými požadavky na konstrukční pevnost a mají vysokou pevnost při vysokých teplotách a odolnost proti oxidaci.

*Slitiny s vysokým obsahem niklu a chrómu: jako řada IN-800 a 600 mají stabilnější odolnost proti korozi a nauhličování ve vakuových pecích, prostředí s vysokým obsahem uhlíku nebo sulfidace.

*Keramické a kompozitní materiály: používají se pro izolaci dílů nebo indukčních topných prvků s vlastnostmi, jako je elektrická izolace a vysoká teplotní stabilita.

*Materiály pro povrchovou úpravu: jako jsou povrchové slitiny, povrchové hliníkování nebo nástřikové keramické povlaky, lze použít ke zvýšení místní odolnosti proti opotřebení nebo korozi dílů.

Přiměřené přizpůsobení materiálu by mělo být optimalizováno na základě parametrů, jako je typ pece, teplotní rozsah, procesní atmosféra a hmotnost vsázky.

Konstrukční design: klíčový článek pro zlepšení mechanické stability

Konstrukční řešení částí pece pro tepelné zpracování přímo určuje její stabilní výkon v prostředí s vysokou teplotou.

*Přizpůsobení konstrukční tloušťky a deformace: Přiměřená konstrukce tloušťky stěny může zlepšit únosnost a snížit pravděpodobnost tepelné deformace; příliš tenká tloušťka stěny se snadno propálí a příliš silná tloušťka stěny snadno způsobí koncentraci tepelného napětí.

*Přiměřená konstrukce tekutinových kanálů: Například cesta cirkulace plynu v radiační trubici a prostor pro cirkulaci atmosféry uvnitř pece by se měly vyhýbat mrtvým rohům a oblastem přehřívání, aby se snížilo místní poškození.

*Koncepce modulárního designu: Navrhováním příslušenství pece pro tepelné zpracování jako vyměnitelných modulů se snižují celkové náklady na údržbu a zlepšuje se schopnost rychlé obnovy po selhání.

*Koordinace koeficientu tepelné roztažnosti: Je třeba se vyvarovat nesouladu tepelné roztažnosti mezi různými součástmi a přiměřené mezery a způsoby připojení mají pozitivní vliv na kontrolu tepelné roztažnosti a namáhání při smršťování.

Vědecký konstrukční návrh dále zvyšuje odolnost částí pece pro tepelné zpracování na základě výběru materiálu.

Typické režimy poškození během používání

Během skutečného provozu budou části pece pro tepelné zpracování trpět různými formami poškození, které je třeba identifikovat a zabránit jim předem:

*Praskání tepelnou únavou: V důsledku opakovaných změn v cyklech za tepla a za studena jsou v místech koncentrace napětí (jako jsou rohy, svary a spojovací body) náchylné ke vzniku malých trhlin, které se postupně rozšiřují do zlomů.

* Creepová deformace: Když komponenty pracují po dlouhou dobu pod vysokým teplotním namáháním, dochází k nevratné plastické deformaci, jako je potopení podnosu, ohnutí závěsu, naklonění nosného sloupku atd.

* Korozní perforace: V sirné, uhlíkové nebo chlorované atmosféře jsou některé slitiny náchylné k mezikrystalové korozi nebo důlkové korozi, což vede k místní ztrátě pevnosti nebo důlkové korozi.

* Odlupování nebo opotřebení povrchu: Povrch součástí se při vysokoteplotním tření odlupuje nebo oxiduje, což ovlivňuje nosnost konstrukce a integritu povrchu.

Klasifikace a řízení těchto typických problémů je základem pro formulování strategií údržby.

Strategie údržby: základní opatření pro zajištění dlouhodobého provozu zařízení

Rozumná údržba nejen prodlužuje životnost příslušenství, ale také dokáže předem odhalit skrytá nebezpečí a vyhnout se náhlým nehodám při vypnutí.

* Pravidelná kontrola a vedení záznamů: Doporučuje se čtvrtletně nebo pololetně vizuálně kontrolovat a porovnávat rozměry hlavního příslušenství jako jsou koše na materiál, podnosy, radiační trubice, muflové nádrže atd. a zaznamenávat známky deformací, prasklin atd.

* Čištění povrchu a odstraňování vodního kamene: U dlouhodobě fungujících dílů lze provést čištění oxidové kůže, pískování povrchu nebo opravu povlaku, aby se snížila rychlost akumulace oxidace.

* Předúprava tepelnou únavou: Před použitím lze tepelné napětí „zkrotit“ pomalým zahříváním a ochlazováním řízenou rychlostí, aby se oddálila tvorba počátečních trhlin.

* Lokální opravy a repasování: U dílů s počátečními trhlinami nebo mírnou deformací lze pro opětovné použití použít místní svařování, korekci nebo regeneraci tepelným zpracováním.

* Řízení cyklu výměny: Doporučuje se nastavit cyklus výměny pro základní díly, které se často používají a nesou vysoké zatížení, a zakoupit náhradní díly předem, abyste se vyhnuli náhlým prostojům.

Zařazení „údržbových“ prací do fáze plánování předem pomůže vybudovat kompletní záruční systém pro stabilní provoz zařízení.

Zkušenosti s výběrem a provozem a údržbou ve skutečných případech

V kombinaci se skutečnými aplikačními scénáři různých průmyslových odvětví je zde několik typických praktických zkušeností:

* Petrochemický průmysl: Příslušenství pecí pro vysokoteplotní krakování je vystaveno uhlovodíkové atmosféře po dlouhou dobu. Vybírají se trubky ze slitiny s vysokým obsahem Cr/Ni v kombinaci s periodickým čištěním oduhličením a ošetřením napěťovým žíháním.

* Automobilová linka tepelného zpracování: Problémy s opotřebením a deformací táců a závěsů v krokových pecích jsou výrazné. Životnost se prodlužuje optimalizací tloušťky, uspořádáním konstrukčních žeber a použitím slitin odolných proti opotřebení.

* Průmysl práškové metalurgie: Vnitřní součásti vakuových pecí jsou značně ovlivněny tepelným šokem, proto se používají slitiny s nízkou roztažností a vysokou pevností a náklady na údržbu jsou řízeny výměnou modulu.

* Oblast letecké výroby: Tepelné zpracování složitých obrobků vyžaduje rovnoměrnost teploty v peci, používají se konstrukční díly s nízkou deformací a je implementován systém řízení záznamů o jemné údržbě.

Tyto případy odrážejí přímý význam rozumného výběru a údržby pro zlepšení stability zařízení.

Budoucí trend: Integrace inteligentního a sledovatelného řízení

S rozvojem digitální výroby se správa dílů pecí pro tepelné zpracování také vyvíjí chytřejším směrem:

* Konstrukce systému sledovatelnosti materiálu: Zaznamenejte složení materiálu, výrobní proces a historii provozu každé šarže příslušenství pomocí QR kódů nebo RFID štítků, abyste dosáhli kvalitní sledovatelnosti.

* Monitorování provozních dat: Kombinujte systém řízení teploty pece pro tepelné zpracování se zařízením pro vnímání stavu příslušenství, abyste realizovali sběr dat o teplotě, napětí, vibracích a dalších klíčových komponentách.

* Predikce životnosti a návrhy na výměnu: Použijte algoritmy AI k analýze provozní historie příslušenství, předvídání možných poruchových uzlů a poskytování datové podpory pro provoz a údržbu.

* Modulární a standardizovaný design: Zlepšete efektivitu výměny a snižte závislost na pracovní síle údržby formulováním jednotných standardů rozhraní příslušenství.

Tento inteligentní režim provozu a údržby se v budoucnu stane důležitým směrem pro řízení částí pecí pro tepelné zpracování.

Správa systému je základní podporou stability zařízení

Stabilita částí pece pro tepelné zpracování souvisí s celkovým výkonem systému tepelného zpracování. Od výběru materiálu, konstrukčního návrhu až po správu použití a inteligentní údržbu, každý článek vyžaduje systematické myšlení a koordinovanou optimalizaci. Prostřednictvím vědeckých konceptů výběru a systémů nepřetržité údržby lze výrazně zlepšit stabilitu provozu zařízení, snížit riziko odstávky a podnikům přinést vyšší efektivitu výroby a nižší náklady na údržbu.

Stabilního provozu zařízení pro tepelné zpracování není dosaženo přes noc, ale výsledkem neustálé optimalizace v praxi a neustálého zlepšování řízení. Vědecké řízení částí pecí pro tepelné zpracování je klíčovou silou pro podporu dlouhodobého stabilního provozu zařízení.

- Dochází u tepelně odolných ocelových odlitků k deformaci nebo praskání při vysokých teplotách?

- Jaká je strukturální stabilita odlitků z žáruvzdorné oceli za kontinuálních vysokoteplotních podmínek?

- Jaká je odolnost žáruvzdorných ocelových trubek proti korozi v porovnání s jinými typy ocelových trubek?

- Lze díly pece pro tepelné zpracování používat po delší dobu v redukčních nebo ochranných atmosférách?

-

Výzkum schématu konfigurace a řízení údržby částí pecí pro tepelné zpracování pro průmyslové aplikaceRozumná konfigurace částí pece pro tepelné zpracování z hlediska přizpůsobení procesu Slaďte materiálové vlastnosti doplňků podle typu tepelného zpracování Existuje mn...ZOBRAZIT VÍCE